日本の塩ビ工業の歴史

汎用プラスチックで最も古い歴史をもつ塩ビ樹脂の歴史を概括します。関連して塩ビ樹脂の需要や用途の動向などのデータを、資料室の日本の生産量・出荷量(用途別)の推移、世界における塩ビにご紹介していますのでご覧下さい。世界では塩ビ樹脂の特長が評価され、途上国ではインフラ関連(パイプ等)が、先進国でも、窓枠やサイディングなどの建材分野で堅調な成長が見込まれています。

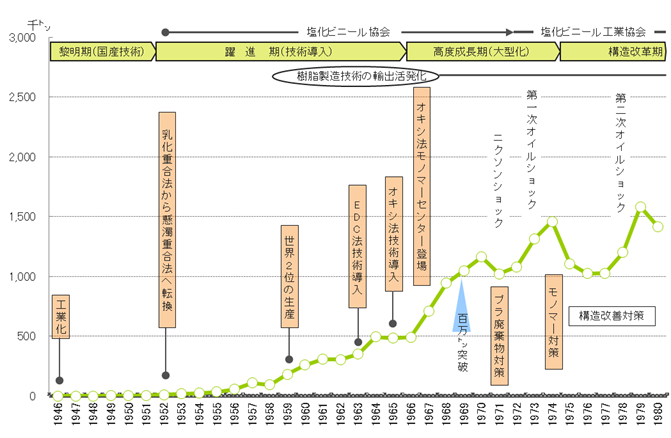

図1 日本の塩ビ樹脂生産量の推移(暦年)

1

黎明期(1937年~1951年)

1941年に日本窒素肥料がアセチレン合成法モノマーから塩ビ樹脂(ポリ塩化ビニール樹脂)を乳化重合法で生産し、「ニポリット」という商品名で販売したのが、日本における最初の塩ビ樹脂の生産です。

太平洋戦争・終戦とともに生産は停止しましたが、1946年に横浜護謨製造や東京芝浦電気が電線被覆用に塩ビ樹脂の試験生産を再開したのをきっかけに、1952年までに18社が生産を開始しました。1947年には一般フィルム、1949年にレザー、1951年には農業用ビニールフィルムや硬質塩化ビニル管など、続々と塩ビ製品の工業化が始まっています。

2

躍進期(1952年~1965年)

1952年に、日本ゼオンがアメリカ・グッドリッチ・ケミカルから導入の「懸濁重合法」で工業化し、1953年には「塩化ビニール協会」が発足しました。これ以降、従来の「乳化重合法」に替わって「懸濁重合法」が主流となり、本格的な塩ビ樹脂の工業生産が始まりました。当時は、原料となる塩ビモノマーはカーバイドからのアセチレン、電解ソーダと塩化カリからの副生塩素から生産されていました。

塩ビ製品は今までにない画期的なプラスチック製品として注目され、1954年を皮切りに日本橋白木屋、近鉄百貨店、大手町産業會館などで次々と展示会を開催しています。ケミカルシューズ、時計バンド、ハンドバッグなどの消費財に加え、水道管、電線被覆、農業用フィルムなどの産業材用途が国民と産業界の目を引きました。

その後、波板、床タイルなどの建材用途も拡大し、1959年には179,000トンとイギリスを抜いて世界第2の生産国へと急速に成長しました。これにともなって塩素と炭化水素の確保が急務となり、欧州に調査団を派遣するなど原料転換についての研究が行われました。

1963年に、カネカがアメリカ・UCCから「EDC法」による塩化ビニールモノマー(VCM)の生産技術を導入し、1965年には三菱モンサント化成が、アメリカ・モンサント社から「オキシ法塩化ビニルモノマー生産技術」を導入。

その後各社もこの生産技術を導入し始め、いよいよ石油化学品としての量産体制が整っていきました。

塩ビ樹脂の需要が伸長したため、ついに1965年には塩素需要がか性ソーダ需要を上回り、この傾向は長く続きました。

3

高度成長期(1966年~1974年)

1966年に通産省が「塩化ビニルモノマーセンター構想」を発表。2年後の1968年に、「鹿島塩ビモノマーセンター」(信越化学工業、カネカなどが共同設立)が操業を開始、大型化に拍車がかかりました。

1969年には、国内の生産量が初めて100万トンを超えました。

1970年11月の通常国会(いわゆる公害国会)で、廃プラスチックの処理が問題視されますが、これより前の4月、関連加工団体とともに「塩ビ廃棄物処理対策連絡会」を設立し、業界をあげて対応していく体制を確立していました。

1971年には、「プラスチック廃棄物問題の現状と対策」を作成し、各方面に対してアピールいたしました。また同年には、石油化学工業協会、日本プラスチック工業連盟と共同で、プラスチック処理研究協会(現在の(一社)プラスチック循環利用協会)を設立し、廃棄処理問題に取り組みはじめました。

1972年に塩ビモノマー懇話会と合併し、塩化ビニール工業協会へと改組しましたが、高度成長とともに塩ビ樹脂と塩ビモノマーへの需要が大きく拡大したことが背景にあり、第一次石油ショックの1973年には、通産省から供給確保の要請が提出されるほどでした。

1974年アメリカで、塩ビモノマーに発がん性があるとの報道がなされたことを受け、塩ビ製造各社は事業所の作業環境の改善に取組み、労働安全対策を徹底させました。

4

構造改革期(1975年~1990年)

1975年以降は、過当競争や輸入品などによる需給ギャップの調整のために、通産省の指導のもとに不況カルテルが幾度も結成され、また安定成長の時代に対応した生産・販売の合理化による構造改善の確保と国際競争力の向上を目指しました。

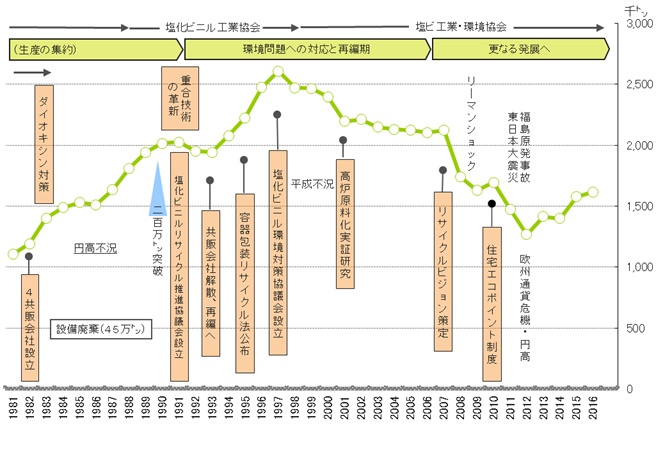

1982年には特定産業構造改善臨時措置法の立法に先立って4つの共販会社が設立されています。

一方、信越化学工業や東ソー、カネカ、トクヤマ、三菱モンサント化成(現在のヴイテック)などがアメリカ、ヨーロッパ、アジアに塩ビ樹脂製造技術やプラントを輸出し、生産会社も設立するなど、国内メーカーの生産技術は世界最高水準にあることを立証しています。

1985年からの円高不況を乗り越え、塩ビ加工業界との品質改良の努力も重なって、国内需要は住宅建材・自動車・エレクトロニクスなどへさらに拡大し、1990年には、生産量が初めて200万トンを超えました。なお1987年5月、塩化ビニル工業協会へと名称変更を行っています。

5

環境問題ヘの対応と再編期(1991年~2005年)

1987年から1992年にかけて、ローマクラブによる「成長の限界」やリオサミットでの地球温暖化問題の提起など、循環型社会ヘの模索が始まりました。当協会は1991年、使用済み塩ビの有効利用を目指す「塩化ビニルリサイクル推進協議会」を加工業界・通産省と共同で設置しています。同協議会は使用済み塩ビボトルや卵パックなどの硬質塩ビ製品を対象として、1995年の容器包装リサイクル法の公布までの数年間、醤油メーカーや生協との共同モデルリサイクル事業を展開しました。

生産量がピークを迎えた1997年前後は、焼却によるダイオキシン類の生成の原因物質として塩ビ樹脂が疑われ、また、塩ビ製品に使われるフ夕ル酸系可塑剤が環境ホルモンとして疑われたため、塩ビ忌避の風潮が高まりました。同年に、「塩化ビニルリサイクル推進協議会」を「塩化ビニル環境対策協議会」と改組し、リサイクルのみならず環境問題全体に対して取り組むことを開始しました。

この時期に取り組まれ始めた塩化ビニル管・継手協会による使用済み塩ビパイプのリサイクルは、その後大きな進展を見せ、2003年3月には排水用再生塩ビ管がグリーン調達製品に認められるというような結実を見せています。そのほかにはパイプと同様に資源有効利用促進法で指定表示製品とされた床材、壁紙、雨樋、窓枠の各加工業界の活動が挙げられますが、当協会はこれらヘの後方支援に注力してきました。同様に、この頃試験を開始した塩ビのフィードストックリサイクルの一つの技術が進展し、2003年5月、JFEスチールは、使用済み塩ビ高炉原料化の本格的な事業化着手に向け、農ビやパイプなどを対象としたリサイクル事業を3,000トン/年の規模でスタートさせています。

1998年1月、塩ビ忌避の危機的な高まりに対し、樹脂業界のみならず塩ビ産業全体ヘの責任を強く認識し、当協会の「環境問題対策特別委員会」を引き継ぐ「塩ビ環境協会」を設立し、同年5月に、「塩化ビニル工業協会」と「塩ビ環境協会」が合併し、現在の「塩ビ工業・環境協会」が誕生しました。

1999年、所沢でのダイオキシン報道がきっかけとなり、廃棄物の焼却が再びクローズアップされるとともに、「廃棄物の中に混入させないための塩ビ製品の撤廃運動」が盛んに展開され、塩ビ産業全体に対する社会の目が厳しくなりました。

しかし、もともとダイオキシンの発生は、燃やすものではなく焼却条件に依存していることから、1999年のダイオキシン類対策特別措置法に基づく焼却施設及びその運転の改善により、ダイオキシンの発生量は劇的に減少しました。また、焼却施設からの発生を遙かに超える量のダイオキシンが、70年代以前に農薬由来の物質として環境中に放出されていたこと、残留するダイオキシンもこれらに由来していること、母乳中のダイオキシン濃度は1973年以降着実に減少していることなどが知られるようになり、ダイオキシン問題は落ち着きを取り戻しています。

また、協会はレスポンシブル・ケアの精神に則り、環境・安全の確保に注力するとともに、社会に貢献する塩ビ工業の確立を推進してきました。

1997年12月に採択された京都議定書が2005年2月発効しました。この頃、当協会では塩ビがエネルギー消費や環境負荷の少ない素材であり、また、塩ビ製の樹脂窓が民生部門のCO2排出量を大きく削減できることを公表しています。

この間、中国を中心とする輸出が大幅に拡大し、1997年には国内とあわせた総出荷量が260万トンとピークを迎えました。反面、塩ビ加工企業の海外移転、公共投資の縮小、環境問題による他素材への転換などにより国内出荷は減少傾向が続きました。一方、中国を中心とする途上国における塩ビ樹脂への需要が急速に拡大したことを受け輸出が増加し、国内需要の減少をカバーする形で生産量は200万トン強で推移してきました。この間、複数の会社が塩ビ事業から撤退し、2005年12月末での会員企業は10社となっています。

6

更なる発展へ(2006年~)

2007年には、「リサイクルビジョン」を作成し、塩ビ製品はリサイクルしやすく、環境性能に優れるものであることを訴え、業界の総意として塩ビ製品のリサイクルにしっかりと取り組んでいくことを世に表明しました。その一環として、協会は塩ビリサイクル支援制度を創設し、塩ビリサイクルに関わる ア)技術の開発、イ)システムの開発、ウ)実証試験、エ)重要な基礎技術の開発を対象として業界独自のイニシアティブとして技術開発の支援を開始しました。

また、この年からエコプロダクツ展に出展して、塩ビ樹脂の特性(長寿命、耐久性、省資源性、省エネ性、リサイクル性等)をアピールしました。2007年、東京都がプラスチックごみの処分方法を埋めたてから、エネルギーリカバリー(燃焼)に方針転換した結果、焼却炉に投入される塩素分は増加しましたが、実際のダイオキシンの生成量には影響はなく、漸減傾向が続きました。この結果は、塩ビ樹脂等の塩素を含有するプラスチックがダイオキシンの生成量を増やすことはないことを実証しました。

このような進展により、塩ビ製品の忌避、あるいは、塩ビ製品を非塩ビ製に代替する動きは沈静化してきました。東京都など多くの地方公共団体では、購入品の調達基準から塩ビの忌避項目の改定が進みました。2011年と2012年には、タイルカーペット製造業者が相次いでエコマークアワードを受賞したことは、塩ビ製品の環境性能を改めて世に示すことになりました。そして、2014年2月にはグリーン購入ネットワーク(GPN)のガイドラインから、「ダイオキシン生成の懸念」を理由に課せられていた塩ビ製品の情報提供義務が全ての品目において削除されました。また、2014年12月には、2010年の改正化審法により優先評価化学物質に指定されていた塩化ビニルモノマー(クロロエチレン)が、指定から取り消される第一号となりました。管理がしっかりと行われており、リスクが小さいことが認められたためです。

このような流れと相まって、塩ビをポジティブに評価する報道記事が見られるようになり、電機・電子や自動車関連企業での塩ビ忌避の動きも弱まり、様々な業界で塩ビ回帰の動きが強まってきました。

また、2016年にパリ協定が発効され、地球温暖化対策が全世界規模で推進されることになり、日本でも多くの分野で取り組みが開始されました。建物・住宅分野においても二酸化炭素排出削減、断熱性能向上の必要性からZEH(ネット・ゼロ・エネルギー・ハウス)が推奨されるとともに住宅エコポイントや税制優遇などが行われるようになり、大きな省エネ効果と断熱性の向上が期待される樹脂窓の普及が進みました。2050年カーボンニュートラル実現に向け、今後も樹脂窓の更なる普及が見込まれます。

2011年、塩ビ樹脂製造メーカーと製品加工メーカー、および、塩ビ関連団体により、塩ビものづくりコンテスト(後にPVC Design Award)が始まり、2017年には日本科学連合からその取り組みが評価されて化学コミュニケーション賞を受賞しました。デザイナーとの協力により、塩ビの持つ様々な優れた特長を活かした作品を世に出していこうとする試みは、現在も隔年で開催されており、回を追う毎に質が高まっています。

塩ビの内需は他の汎用樹脂と同様に、1990年代後半のピーク(約200万トン)以降は減少が続き、2023年は100万トン弱で推移しています。しかし、世界、特に中国を中心としたアジア圏では、需要大きく増加しています。世界全体の需要は、2000年には約2,500万トンだったものが、2022年には約5,000万トンと倍増しています。また、日本からの輸出は2010年頃までは中国向けが主でしたが、その後、インド向けが主となり(輸出量全体の50%以上)、近年は毎年約60~70万トンの塩ビがインドをはじめとしたアジア圏を中心に輸出されています。

2015年9月、国連総会において17項目の持続可能な開発目標(SDGs)が採択され、全世界がその実現に向けた取り組みを開始しました。その一環として、海洋プラスチックごみが世界的な問題となり、日本でも2020年にはレジ袋が有料化、2022年にはプラスチック資源循環促進法が施行されました。

塩ビは建材を中心に長年使用する用途に約7割が使用されており、使い捨て用途は少ないものの、海洋プラスチックや資源循環など社会を取り巻く一連の地球環境問題に対して、取り組みを進めていく所存です。

2024年1月